Le compresseur à vis est l’outil le plus efficace pour les systèmes pneumatiques, car il est compact, léger, peu bruyant et peu vibrant par rapport aux autres types de compresseurs de gaz et d’air.

Différences et avantages des compresseurs à vis par rapport aux compresseurs à pistons

La première différence entre les compresseurs à vis et les compresseurs à piston est leur construction. La principale différence entre un compresseur à vis et un compresseur à piston est le mécanisme de compression. Les machines à vis utilisent des rotors à dents contrarotatives. Un compresseur à piston possède un piston qui va et vient à l’intérieur du cylindre. Grâce aux différences de conception décrites ci-dessus, le compresseur à vis est extrêmement léger et compact dans ses dimensions globales.

Elle se caractérise également par la manière dont l’air est pressurisé et stocké. Les machines à vis créent un flux d’air constant. Les compresseurs à piston, quant à eux, délivrent l’air par impulsions qui correspondent à la fréquence du mouvement du piston. Par conséquent, un récepteur est connecté à l’unité de piston pour créer un flux constant.

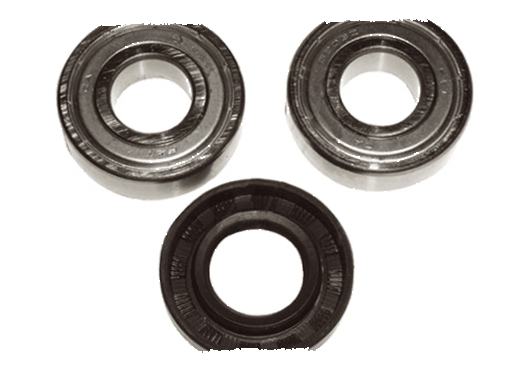

Les rotors ont des renforts dans la section centrale sur lesquels un profil hélicoïdal est enfilé. Ces vis sont positionnées de manière à ce qu’il y ait un espace entre elles de 0,1 à 0,4 mm. La paire de rotors est montée soit sur des douilles, soit sur des roulements. Rotation synchronisée de la vis au moyen d’engrenages (4) fixés aux arbres du rotor. Pour assurer la fermeture hermétique, le boîtier est assemblé avec des joints et des bandes d’étanchéité.

Important! La vis-mère de la machine a un profil convexe et large, tandis que la vis-mère est mince et concave.

L’enveloppe du surpresseur contient également des chambres de refroidissement (5) qui peuvent être remplies de liquides selon les besoins. Le compresseur peut être entraîné par un entraînement direct ou par courroie.

Fonctionnement du bloc rotor est le suivant.

- Lorsque les hélices tournent, l’air commence à s’écouler par l’ouverture d’entrée dans la chambre d’aspiration où se trouve la paire de rotors. À ce stade, l’air remplit les arbres de la vis sur toute la longueur (Fig. 1).

- Au moment où les plats de la vis rencontrent la sortie du compresseur, la compression s’arrête dans la chambre et le mélange air-huile comprimé commence à s’échapper par la fenêtre de sortie de l’unité.

- Filtre. Utilisé pour nettoyer l’air atmosphérique aspiré dans l’unité.

- Soupape d’aspiration. Empêche l’huile et l’air de s’échapper lorsque le compresseur est arrêté.

- Unité de vissage. Il s’agit de l’unité de travail principale du compresseur et consiste en une paire de vis à l’intérieur d’un boîtier. Un capteur de protection thermique est monté près de l’embout (18) pour arrêter le moteur si la température à la sortie du bloc vis dépasse 105°C.

- Entraînement par courroie. Conçu pour transmettre le mouvement rotatif du moteur aux hélices. L’entraînement se compose de 2 poulies. Une poulie montée sur l’arbre moteur et une autre sur l’arbre d’entraînement de l’unité de vis.

- Poulies. leur taille détermine la vitesse du rotor. Les poulies sont reliées entre elles au moyen d’une courroie de transmission.

- Le moteur. Engage le mouvement rotatif dans l’entraînement par courroie qui, à son tour, entraîne l’unité de vis.

- Filtre à huile. Utilisé pour nettoyer l’huile qui retourne dans le carter du rotor.

- Séparateur d’huile primaire. Cet appareil sépare l’huile de l’air en utilisant la force centrifuge.

- séparateur d’huile. Conçu pour le nettoyage secondaire de l’air, c’est-à-dire pour améliorer les résidus d’huile. Une vapeur d’huile résiduelle de 1,3 mg/m peut être détectée dans l’air à la sortie du filtre3. C’est une valeur inaccessible pour les machines à mouvement alternatif.

- Soupape de sécurité. Assure la sécurité pendant le fonctionnement de la machine. Si la pression dans le séparateur d’huile (8) est dépassée, une vanne est actionnée qui réduit la pression à un niveau acceptable.

- Thermostat. Cela permet d’obtenir la température optimale pour la composition de l’huile. Ce dernier peut circuler librement dans le radiateur de refroidissement jusqu’à ce qu’il atteigne une température de 72°C.

- Refroidisseur d’huile. Ce réservoir contient de l’huile chauffée qui est séparée de l’air et refroidie à température.

- Refroidisseur d’air. Permet de refroidir l’air à 15-20°C au-dessus de la température ambiante avant qu’il ne pénètre dans les points d’admission.

- Ventilateur. Pour refroidir toutes les parties de la machine.

- Soupape de course au ralenti. est électro-pneumatique et est destinée à commander la vanne d’aspiration (2).

- Pressostat. Utilisé pour le fonctionnement entièrement automatique de l’unité. Les compresseurs de dernière génération sont équipés d’un système de contrôle électronique au lieu d’un pressostat.

- Manomètre. Indique la pression à l’intérieur de l’unité.

- connexion de sortie. C’est là que l’air comprimé atteint les points d’extraction.

- Dispositif d’inspection visuelle. Conçu comme un épaississement transparent du tube. Utilisé pour contrôler le retour d’huile.

- Valve de pression minimale. reste fermé jusqu’à ce que la pression atteigne 4 bars. Comme il découple la conduite d’air du compresseur, il agit comme un clapet anti-retour lorsque l’unité est arrêtée ou au ralenti.

Toutes les pièces et tous les composants répertoriés du compresseur à vis sont placés dans des boîtes à outils boîtier métallique, revêtu d’un matériau absorbant le son. Selon le fabricant et le modèle, l’assemblage peut varier légèrement de ce qui précède.

Examiné en détail principe de fonctionnement du compresseur à vis, Il se présente comme suit (voir le dessin sur la plaque signalétique). figure. inférieur).

- Lorsque la machine est mise en marche, l’air est aspiré par le filtre (1).

Unités remplies d’eau sont les plus avancées technologiquement et combinent tous les avantages des unités sans huile et à injection d’eau. Les unités remplies d’eau peuvent être fournies avec une force de compression allant jusqu’à 13 bar (1 bar). C’est également le cas pour ces modèles sont respectueux de l’environnement, parce qu’ils utilisent l’eau au lieu de l’huile pour le refroidissement. L’eau ayant une capacité thermique et une conductivité thermique élevées, elle est chauffée jusqu’à un maximum de 12°C par injection dosée, indépendamment du niveau de compression de l’air. Cela signifie que la réduction de la charge thermique sur les composants augmente la durée de vie de l’unité ainsi que la sécurité et la fiabilité de l’ensemble de l’équipement.

Important! L’air qui quitte l’unité remplie d’eau n’a pas besoin d’être refroidi car l’eau qui circule dans le système est toujours à température ambiante.

Les compresseurs à injection d’eau ne produisent pratiquement aucun déchet pendant leur fonctionnement. Ils sont également moins coûteux à produire, car ils ne nécessitent pas de filtres à huile ni de réservoirs d’huile usagée.

Unités à injection d’huile

Refroidisseur d’huile, comme mentionné ci-dessus, a 2 rotors, L’un d’entre eux est l’unité principale. Pour éviter tout contact physique entre les rotors, de l’huile est injectée dans l’unité. Il doit être fourni à raison de 1 l/min par 1 kW de capacité de la machine. Les compresseurs à huile sont bruyants dans une fourchette de 60 à 80 dB.

Les compresseurs peuvent avoir une puissance de 3 à 35 kW et une cylindrée de 0,4 à 54 m3/min. Les équipements de haute capacité sont généralement stationnaires et sont installés dans des ateliers. Mais il existe toujours des compresseurs à vis mobiles, à essence ou diesel.

3. les défauts courants des compresseurs à vis et leur remède

L’utilisation prolongée de n’importe quel équipement génère une situation qui nécessite un entretien ou une réparation sérieuse. Les compresseurs dont le composant principal est l’unité de rotor ne font pas exception à la règle.

La réparation des compresseurs à vis par ses propres moyens est tout à fait possible dans les cas suivants :

- L’unité a du mal à démarrer ;

- le compresseur ne redémarre pas ;

- Pas d’air comprimé dans la sortie de l’unité ;

- faible capacité ;

- Consommation excessive d’huile ;

- Actionnement involontaire de la soupape de sécurité ;

- arrêt de l’unité par le thermostat ;

- La machine est arrêtée par l’interrupteur du réseau ;

- S’il n’y a pas d’air comprimé dans la sortie d’air de la machine, l’unité de rotor est défectueuse ;

- surpression.

La machine ne démarre pas correctement

Si la machine est difficile à démarrer, cela peut être dû à Basse température ambiante. Le compresseur ne démarre qu’après avoir réchauffé la pièce où il est installé.

L’appareil ne redémarre pas ; – Consommation excessive d’huile ; – Absence d’air comprimé ; – L’appareil ne redémarre pas

Ce défaut est causé par valve d’aspiration mal fermée. Soulager le problème en nettoyant la valve. Si cette procédure ne résout pas le problème, la vanne d’aspiration doit être remplacée.

Manque d’air comprimé

S’il n’y a pas d’air comprimé à la sortie de la machine, c’est un signe de fermeture du régulateur. Pour éliminer le dysfonctionnement, il est nécessaire de vérifier le bon fonctionnement du pressostat. Ce même nœud alimente la valve, qui est électromagnétique, et qui est à son tour reliée à un régulateur.

Faible efficacité

La réduction de la production résulte également d’un régulateur fermé. Dans ce cas, la défaillance est causée par le colmatage de ce dernier. Pour que l’unité retrouve ses performances normales, le filtre d’aspiration doit être retiré, le régulateur doit être ouvert ou démonté et le filtre doit être soigneusement nettoyé.

Consommation ou fuite d’huile excessive

La forte consommation d’huile peut provoquer filtre cassé, dans le séparateur d’huile ou des joints qui fuient dans le même filtre. Dans tous les cas, le problème peut être résolu en remplaçant les pièces suivantes.

Important! Les fuites peuvent être causées par un défaut de fermeture du régulateur ou une pression excessive dans le système. Dans le premier cas, il est nécessaire de vérifier l’état de fonctionnement de l’électrovanne et du régulateur. Dans le second cas, vérifiez le manomètre.

Ouvrir la soupape de sécurité

Ce défaut peut se produire lorsque Le filtre du séparateur d’huile est bouché. Vérifiez qu’il existe une différence de pression entre le séparateur d’huile, c’est-à-dire le réservoir d’huile et la tuyauterie d’air comprimé. Réglez le problème en remplaçant le filtre.

Le thermostat s’est déclenché

L’arrêt de l’appareil par le thermostat peut avoir plusieurs causes.

- Température ambiante élevée. Assurez-vous que la pièce où se trouve l’appareil est bien ventilée, puis appuyez sur le bouton « reset » et réinitialisez la machine.

- Blocage du refroidisseur d’huile. L’unité de refroidissement doit être nettoyée à l’aide d’un liquide dissolvant.

- Niveau d’huile bas. La quantité requise de ce dernier doit être rechargée.

- Mauvais fonctionnement du thermostat. La pièce doit être remplacée par une pièce défectueuse.

Arrêt du moteur par l’interrupteur de coupure du réseau

Le déclenchement d’un disjoncteur peut provoquer faible tension du secteur. Vérifiez la tension et si elle est normale, redémarrez la machine en appuyant sur le bouton « Reset ».

Le disjoncteur peut également se déclencher à Si le moteur surchauffe. La première chose à vérifier est le dissipateur thermique du moteur électrique. Si la dissipation de la chaleur est empêchée, redémarrez le compresseur. En cas d’échec du redémarrage, attendez quelques minutes et réessayez.

Dysfonctionnement de l’unité du rotor

Si vous prêtez attention à la description du rotor ci-dessus, il est clair qu’il ne peut être réparé qu’en cas de défaillance des roulements. En cas de blocage des rotors, faites réparer l’unité d’entraînement par vis par un atelier spécialisé.

Augmentation de la pression

Si la pression dépasse les valeurs maximales admissibles, – tout d’abord Vérifiez le régulateur. Possiblement pas de commande de fermeture sur le thermostat. Assurez-vous que l’électrovanne est fermée. Si nécessaire, ces pièces doivent être remplacées.

Les compresseurs à vis sont-ils efficaces pour les applications industrielles ? Quels sont les principaux avantages de ces compresseurs par rapport aux autres types de compresseurs ?

Les compresseurs à vis sont utilisés dans de nombreux secteurs industriels pour fournir de l’air comprimé. Leur principal avantage réside dans leur grande efficacité énergétique par rapport aux compresseurs à piston. Ils sont également plus silencieux et nécessitent moins d’entretien. Cependant, j’aimerais savoir s’il existe des inconvénients à l’utilisation des compresseurs à vis.

Les compresseurs à vis peuvent être plus coûteux à l’achat que les compresseurs à piston et peuvent nécessiter une expertise spécifique pour leur installation et leur maintenance. De plus, leur efficacité peut être réduite dans des conditions de fonctionnement variables ou lorsque la charge est inférieure à leur capacité maximale. En outre, les compresseurs à vis peuvent produire de la chaleur lorsqu’ils fonctionnent à pleine capacité, ce qui peut nécessiter un système de refroidissement supplémentaire. Malgré ces inconvénients, les compresseurs à vis restent un choix populaire dans de nombreux secteurs industriels en raison de leur efficacité énergétique et de leur fiabilité.

Quels sont les principaux avantages des compresseurs à vis par rapport à d’autres types de compresseurs ?